Prozessautomation

Glasuraufbereitung

Einsatzgebiete:

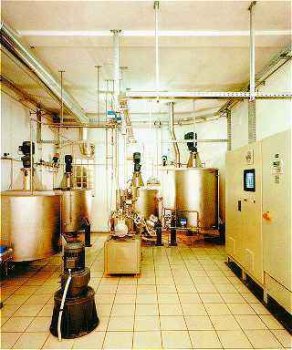

Die SPS-gesteuerte Glasuraufbereitungsanlage ist die Basis für die kontaminationsfreie Mikromahlung einer Suspension.

Der Glasuransatz wird vom Computer abgerufen. Das Befüllen der elektronischen Waage erfolgt manuell oder automatisch.

Die Einwaage der einzelnen Komponenten wird durch einen Soll-lst-Vergleich vorgenommen. Eine Freigabe erteilt der Computer nur innerhalb eines Spektrums von +/- 0,05 % des Sollwertes.

Über eine Dosierschnecke oder einen Schieber wird das Material dem Mischbehälter, dem eine Entstaubung integriert ist, zugeführt. Dieser Behälter ist mit einem frequenzgesteuerten Rührwerk ausgelegt, um den unterschiedlichen Behälterinhalten gerecht zu werden.

Mittels einer anschließenden induktiven Mengenmessung wird über eine Pumpe und ein Sieb die vorgegebene Suspension dem doppelwandigen Kühlbehälter zugeführt. Auch dieser Behälter ist mit einem frequenzgesteuerten Rührwerk ausgestattet, um die durch die Mahlung zunehmende Viskosität der Suspension zu berücksichtigen.

Eine Niveauregelung am Kühlbehälter löst die Kreislaufmahlung aus. Die Dauer der Kreislaufmahlung wird über eine kW-Vorgabe gesteuert.

Um die Glasurtemperatur nicht über eine bestimmte Temperatur steigen zu lassen, wird je nach Bedarf die Kühlung des Behälters in Betrieb genommen.

Das Kühlwasser wird einem Brauchwasserbehälter zugeführt und für die Glasuraufbereitung wiederverwendet.

Nach Erreichen der vorgegebenen kW-Leistung schaltet die Anlage auf den Probenbehälter um.

Hat die Glasur im Kühlbehälter den min-Kontakt aktiviert, öffnet die Spülleitung. Eine eingestellte, in den Versatz eingerechnete Wassermenge reinigt die Leitungen über Pumpe, Mühle bis zum Probenbehälter. Somit wird kein Wasser der Kanalisation zugeführt, was die Umweltfreundlichkeit der Anlage bestätigt.

Im Probenbehälter sorgt eine vorgegebene Wassermenge für das gleichmäßige Litergewicht der Glasur.

Nach der Probenentnahme und der Glasurprüfung auf Reinheit und Qualität anhand einer Brennprobe und Cilasanalyse erfolgt die Freigabe für den Vorratsbehälter über eine Endsiebung.

In einem Protokollausdruck werden die Betriebsdaten für jede Charge hinterlegt. Die Visualisierung der Abläufe wird auf einem 17"-Touch-Screen-Monitor vorgenommen.